Was ist TPE?

Thermoplastische Elastomere sind heute nicht mehr wegzudenken. Sie bilden die Basis für mehr Effizienz, Komfort und Sicherheit im täglichen Leben.

Was sind Thermoplastische Elastomere (TPE)?

Thermoplastische Elastomere (TPE) sind ein unverzichtbares Werkzeug für Verarbeiter, Produktentwickler und Designer gleichermaßen. Sie verbinden die dynamischen Verarbeitungseigenschaften von thermoplastischen Kunststoffen mit der Weichheit und Flexibilität von Elastomeren.

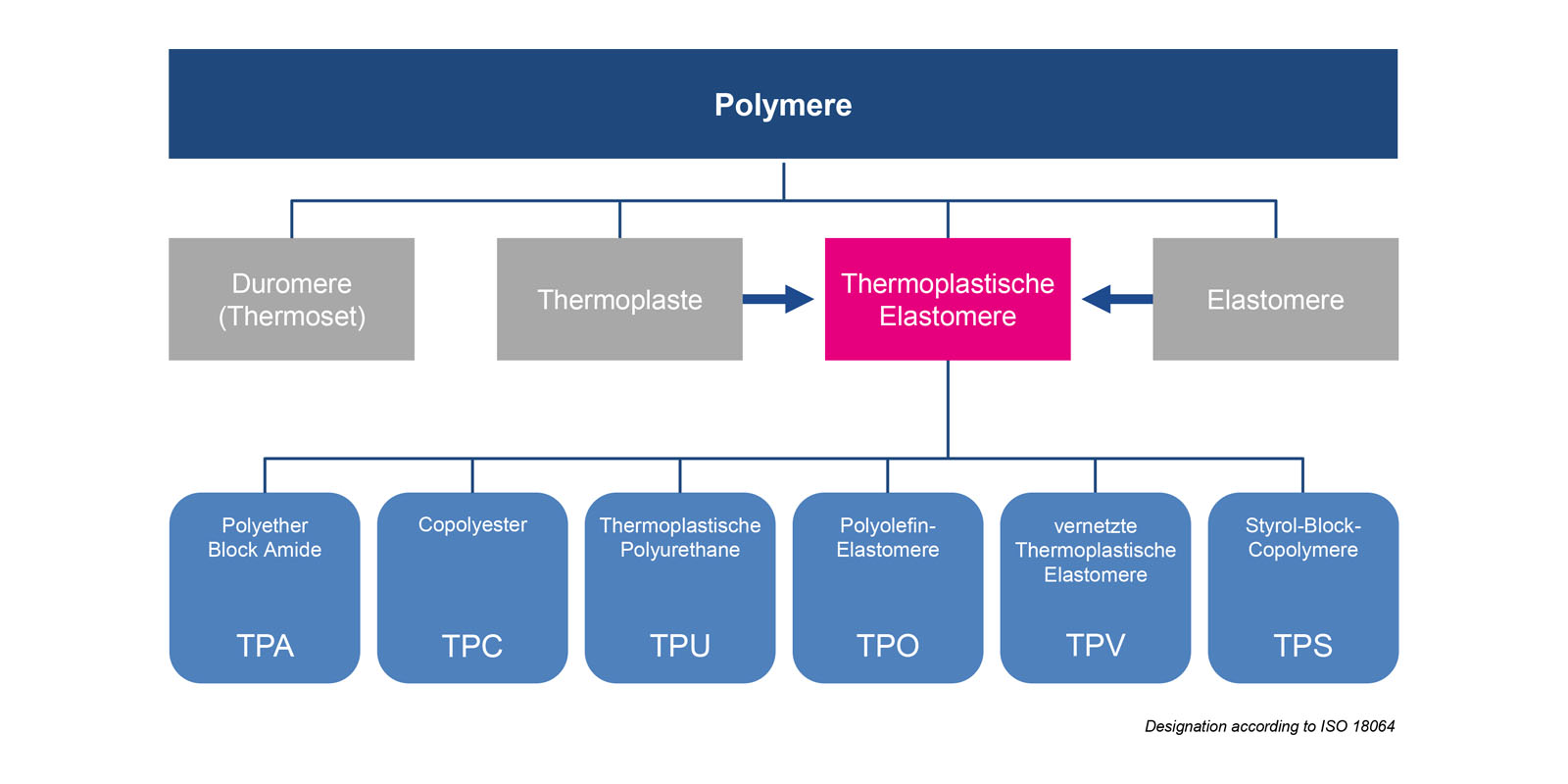

DIE VERSCHIEDENEN ARTEN VON TPE

Die verschiedenen Arten von TPE und deren Modifikationsmöglichkeiten schaffen die Voraussetzung für vielfältige Materialeigenschaften und erlauben somit die wirtschaftliche Verarbeitung in Anwendungen der unterschiedlichsten Industrien.

TPE tragen dazu bei, Produkte aufzuwerten und zu differenzieren. Darüber hinaus übernehmen sie vielfach technische Funktionen, die bisher Elastomeren vorbehalten waren. Der Einsatz von TPE bringt nicht nur Produktvorteile, sondern auch wirtschaftliche Vorteile für die Verarbeiter.

TPE-Materialien bilden eine eigene Werkstoffklasse, die basierend auf ihren Materialeigenschaften und den zur Verfügung stehenden Verarbeitungstechniken zwischen den Thermoplasten und den Elastomeren einzuordnen sind.

Man unterscheidet im Wesentlichen zwischen Reaktor-TPE (beispielsweise TPA, TPU oder TPC) und TPE-Compounds (beispielsweise TPS oder TPV). Bei Reaktor-TPE werden die TPE Eigenschaften in einem Polymer dargestellt. Bei TPE-Blends resultieren die Eigenschaften aus der Mischung mehrerer, verschiedener Polymere - einem sogenannten Compound.

TPS

Ein auf Styrol-Blockcopolymeren (SBC) basierendes TPE wird als TPS bezeichnet. Je nach Applikation kommen bei KRAIBURG TPE in TPS Compounds verschiedene Styrol-Blockcopolymere (SBC) zum Einsatz, die sich in ihrem Eigenschaftsprofil unterscheiden und für die Ausgestaltung der Produkteigenschaften maßgeblich sind. SBC zeichnen sich durch ihre Polymerstruktur aus und ermöglichen eine Vielfalt von TPS Compounds für unterschiedliche Marktanforderungen vom Automobil-Bereich bis hin zur Pharmaindustrie.

Wie wird TPE verarbeitet?

Wie Thermoplaste werden TPE durch Wärmezufuhr spritzgießfähig und extrudierbar. Nach dem Abkühlen zeigen sie wieder ihre ursprünglichen elastischen Eigenschaften und sind daher recyclingfähig wie Thermoplaste. Elastomere sind im Gegensatz dazu nicht durch Aufschmelzen verarbeitbar, sie werden chemisch vernetzt und sind danach nicht wieder recyclierbar.

Die stärksten Argumente für die Anwendung von TPE

- Einfache thermoplastische Verarbeitungsweise

- Kurze Zykluszeiten

- Niedriger Energieverbrauch

- Mehr-Komponenten-Verarbeitung und somit Reduzierung des Montageaufwands

- Kombination mehrerer Materialien (z.B. Hart-Weich-Verbund)

- Vollständige Recyclierbarkeit in der Verarbeitung

- Großes Verarbeitungsfenster

- Vielfältige Einfärbbarkeit auch mit Effekten und damit Designfreiheit

- Vielfältige Einsatzmöglichkeiten vom Automobilbereich bis hin zur Pharmaindustrie

Klassifizierung

Polymere lassen sich in vier Klassen unterteilen: Thermoplaste, Duromere, Elastomere und Thermoplastische Elastomere (TPE).

Thermoplaste bestehen aus Polymerketten und sind untereinander verschlauft. Sie werden durch intermolekulare Wechselwirkungen wie beispielsweise van-der-Waals-Kräfte zusammengehalten. Durch Wärmeeinwirkung und Scherkräfte werden sie im Spritzguss verarbeitbar. Beim Abkühlen erstarren sie wieder. Da es sich dabei um einen physikalischen Prozess handelt, ist das Aufschmelzen jeder Zeit wiederholbar (Beispiel: Polypropylen).

Duromere wie beispielsweise Epoxidharze sind engmaschig, über chemische Bindungen miteinander verknüpfte Polymere, die sich nicht aufschmelzen lassen. Sie behalten ihre Netzstruktur auch bei höheren Temperaturen bei und zeichnen sich durch ihre hohe Festigkeit und Steifigkeit aus. Bei Überlastung brechen sie spröde.

Elastomere, oft auch als Gummi bezeichnet, sind Polymere, die miteinander chemisch vernetzt sind. Die Vernetzungsdichte ist dabei deutlich geringer als bei den Duromeren, sodass zwischen den einzelnen Vernetzungspunkten größere elastische Bereiche bestehen. Diese sind für die elastischen Eigenschaften maßgeblich. Elastomere lassen sich nicht wieder aufschmelzen. Einmal vernetzt behalten sie ihre Form. Beispiele für Elastomere sind Naturkautschuk oder Synthesekautschuke wie EPDM und NBR.

Bei Thermoplastischen Elastomeren unterscheidet man im Wesentlichen zwischen Reaktor-TPE (beispielsweise TPU, TPA oder TPC) und TPE-Compounds (beispielsweise TPS oder TPV). Bei Reaktor-TPE werden die TPE-Eigenschaften in einem Polymer dargestellt, bei TPE-Compounds resultieren sie aus der Mischung mehrerer Polymere - einem sogenannten Compound.

Wofür wird TPE verwendet?

TPE finden sehr vielfältige Anwendung in unterschiedlichen Märkten und erfüllen dabei die branchenüblichen Anforderungen. So werden sie im Automotive-Bereich sowohl als Bedienelemente im Interieur, als auch als Fenstereinfassung im Exterieur oder für Dichtungen unter der Motorhaube eingesetzt. Im Industrie-Bereich werden sie zum Beispiel für Werkzeuggriffe oder Kabeldurchführungen verwendet. Im Consumer-Bereich findet man TPE an Spielwaren, Sportgeräten, Verpackungen und Hygieneartikeln wie Zahnbürsten und Rasierer. Auch für Medizinal-Anwendungen gibt es spezielle Compounds, die den hohen Anforderungen gerecht werden. Sie werden unter anderem für Tropfkammern, Dichtungen und medizinische Schläuche verwendet.

KRAIBURG TPE bietet ein Application Engineered Portfolio für unterschiedliche Leistungsspektren an und bedient sich dabei je nach Anwendung aus der geeigneten TPE-Klasse.

Liste der Begriffe und Definitionen

TPE-Compounds: TPE, die aus wenigstens zwei verschieden Polymersorten compoundiert werden. Dabei bringt eine Polymersorte die elastischen Eigenschaften, die andere die thermoplastischen Eigenschaften für das Compound (zu dieser Gruppe gehören: TPV sowie TEH-Compounds).

SBC: Styrol-Blockcopolymer

TPS: Thermoplastisches Elastomer basierend auf Styrol-Blockcopolymeren

Verschiedene SBC-Typen

- SBS: Styrol-Butadien-Styrol-Blockcopolymer

- SIS: Styrol-Isopren-Styrol-Blockcopolymer

- SEBS: Styrol-Ethylen-Butylen-Styrol-Blockcopolymer

- SEEPS: Styrol-Ethylen-Ethylen-Propylen-Styrol Blockcopolymer

- SEPS: Styrol-Ethylen-Propylen-Styrol-Blockcopolymer

- SEPS-V: Styrol-Ethylen-Propylen-Styrol-Blockcopolymer, vernetzungsfähig

TPV: Thermoplastisches Elastomer aus Thermoplasten und vulkanisiertem Elastomer (Bsp: EPDM/PP)

TEH: Thermoplastisches Elastomer Hybrid (spritzgießfähige Alternativen zu vernetztem Gummi)

TPO: Thermoplastisches Elastomer Polyolefin (sowohl als Reaktor-TPE als auch als TPE-Blend)

Reaktor TPE: Die TPE-Materialeigenschaften werden durch eine Polymersorte abgedeckt. Das TPE entsteht direkt bei der Polymerisation. Durch Copolymerisation von wenigstens zwei Monomeren, die blockweise polymerisiert werden, werden die bekannten Reaktor-TPE gewonnen.

TPU: Thermoplastisches Polyurethan Elastomer

TPC: Thermoplastische Copolyester Elastomer

TPA: Thermoplastische Polyether Block Amide

TPO: Thermoplastisches Polyolefin (sowohl als Reaktor-TPE als auch als TPE-Blend)

Thermoplastische Polyurethane (TPU)

Thermoplastische Polyesterelastomere (TPC)

Thermoplastische Vulkanisate (TPV)

Thermoplastische Polyamid Elastomere (TPA)

Thermoplastische Polyolefine (TPO)

Thermoplastische Styrol-Block-Copolymere (TPS)